1 / 5

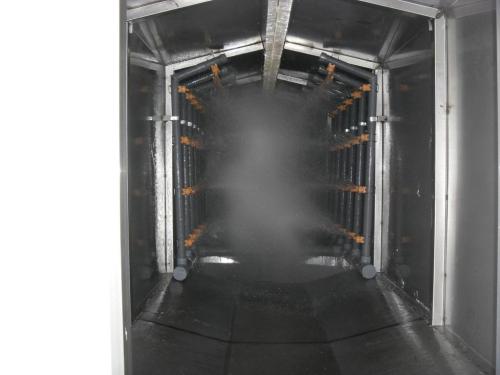

forno de cura a pó automático

obtenha o ultimo preço

Enviar consulta

| Model No. : | HYJ-523 |

|---|---|

| Brand Name : | HENGYIJIA |

| Types of : | Coating Production Line |

mais

9yrs

Shenzhen, Guangdong, China

- Fabricante

- Serviço OEM

- Certificação da plataforma

- Certificação SGS

- Expo online

- O cinto e a estrada

- Vídeo

Shenzhen Heng Yi Jia Technology Co., Ltd.

você pode gostar também

Descrição do produto

No revestimento eletrostático a pó, o forno de cura é um dispositivo relativamente importante, e a qualidade do filme tem uma relação muito importante com a temperatura do forno de cura. No modo de aquecimento do forno de cura em pó, ele pode ser dividido em duas categorias: uma é o tipo de circulação de ar quente e o segundo tipo é o método de aquecimento por radiação infravermelha.

O tipo de aquecimento por circulação de ar quente pode ser dividido em aquecimento direto e aquecimento indireto. Existem dois tipos de fontes de calor para aquecimento direto: aquecimento elétrico tipo aleta espiral e método de aquecimento direto do tipo gás. A vantagem do tipo de aleta espiral de aquecimento elétrico direto é que a temperatura dentro do forno é uniforme e a adaptabilidade da peça é forte: a temperatura é ajustada pelo relé de estado sólido PID e o desvio de temperatura no forno é pequeno. A desvantagem é que o tempo de aquecimento é lento e a potência do equipamento é grande. Por ser aquecido pela circulação de ar quente, o processo de cura pode causar poluição secundária de poeira. O fogão possui uma área ampla.

As vantagens do método de aquecimento direto a gás são a taxa de aquecimento rápida, a alta taxa de conversão de energia térmica e o controle de temperatura do forno adota o controle de ajuste proporcional. O desvio de controle de temperatura no forno quente é pequeno, porque a chama do queimador queima diretamente na câmara de combustão, então o processo de cura é fácil de causar. Para poluição secundária de poeira e gás de exaustão, um filtro resistente a alta temperatura deve ser instalado no câmara de aquecimento. Portanto, a pressão total do ventilador circulante deve ser considerada maior na seleção do ventilador. Além disso, a placa de aço inoxidável deve ser usada para aquecer a placa interna. Aumente, o forno cobre uma grande área.

Dois métodos de aquecimento indireto Aquecimento indireto de dois tipos de óleo combustível. As características do método de aquecimento por combustão indireta, deve haver um dispositivo de troca de calor, a terminologia é chamada de trocador de calor, a chama do queimador é queimada na fornalha do trocador de calor, portanto o material do trocador de calor deve ser feito de calor - aço inoxidável resistente (geralmente SUS310S) A espessura do material não pode ser inferior a 5 mm), a vantagem do método de aquecimento indireto, porque a chama do queimador queima no trocador de calor, de modo que não causará poluição secundária de poeira e gás de exaustão durante o processo de cura, a temperatura é uniforme, e o controle de temperatura pode adotar controle de fogo de dois estágios e controle de ajuste proporcional. A temperatura de controle é relativamente precisa. A desvantagem do método de aquecimento indireto é que, por causa da troca de calor através do trocador de calor, a eficiência térmica é menor, o custo de instalação é relativamente alto e o forno cobre uma grande área. O aquecimento direto infravermelho pode ser dividido em infravermelho distante e infravermelho alto. O aquecimento no infravermelho distante é bem conhecido no mundo. Quando o espectro de radiação do elemento de aquecimento infravermelho distante é o mesmo que o espectro de absorção da peça aquecida, a eficiência térmica é a mais alta, conseguindo assim economia de energia. A vantagem do método de aquecimento infravermelho distante é que o espectro de radiação diretamente absorvido pelo pó durante o processo de aquecimento faz com que o pó na superfície da peça de trabalho se solidifique rapidamente. O forno tem uma pegada pequena, mas a uniformidade da temperatura do forno do método de aquecimento no infravermelho distante não é boa, então o projeto atual é resolvido pelo método de agitação por ventilador de circulação.

O espectro de radiação do aquecedor durante o aquecimento de infravermelho alto é absorvido pela peça e pelo pó, de modo que a peça e o pó sejam aquecidos simultaneamente, de modo que o pó se solidifique mais rapidamente, economizando energia. Os produtos de aquecimento de infravermelho alto em geral são feitos principalmente de vidro, que é fácil de danificar durante a instalação. O aquecedor infravermelho alto tem uma vida útil curta e sua vida útil é de cerca de 5.000 horas a 8.000 horas

O tipo de aquecimento por circulação de ar quente pode ser dividido em aquecimento direto e aquecimento indireto. Existem dois tipos de fontes de calor para aquecimento direto: aquecimento elétrico tipo aleta espiral e método de aquecimento direto do tipo gás. A vantagem do tipo de aleta espiral de aquecimento elétrico direto é que a temperatura dentro do forno é uniforme e a adaptabilidade da peça é forte: a temperatura é ajustada pelo relé de estado sólido PID e o desvio de temperatura no forno é pequeno. A desvantagem é que o tempo de aquecimento é lento e a potência do equipamento é grande. Por ser aquecido pela circulação de ar quente, o processo de cura pode causar poluição secundária de poeira. O fogão possui uma área ampla.

As vantagens do método de aquecimento direto a gás são a taxa de aquecimento rápida, a alta taxa de conversão de energia térmica e o controle de temperatura do forno adota o controle de ajuste proporcional. O desvio de controle de temperatura no forno quente é pequeno, porque a chama do queimador queima diretamente na câmara de combustão, então o processo de cura é fácil de causar. Para poluição secundária de poeira e gás de exaustão, um filtro resistente a alta temperatura deve ser instalado no câmara de aquecimento. Portanto, a pressão total do ventilador circulante deve ser considerada maior na seleção do ventilador. Além disso, a placa de aço inoxidável deve ser usada para aquecer a placa interna. Aumente, o forno cobre uma grande área.

Dois métodos de aquecimento indireto Aquecimento indireto de dois tipos de óleo combustível. As características do método de aquecimento por combustão indireta, deve haver um dispositivo de troca de calor, a terminologia é chamada de trocador de calor, a chama do queimador é queimada na fornalha do trocador de calor, portanto o material do trocador de calor deve ser feito de calor - aço inoxidável resistente (geralmente SUS310S) A espessura do material não pode ser inferior a 5 mm), a vantagem do método de aquecimento indireto, porque a chama do queimador queima no trocador de calor, de modo que não causará poluição secundária de poeira e gás de exaustão durante o processo de cura, a temperatura é uniforme, e o controle de temperatura pode adotar controle de fogo de dois estágios e controle de ajuste proporcional. A temperatura de controle é relativamente precisa. A desvantagem do método de aquecimento indireto é que, por causa da troca de calor através do trocador de calor, a eficiência térmica é menor, o custo de instalação é relativamente alto e o forno cobre uma grande área. O aquecimento direto infravermelho pode ser dividido em infravermelho distante e infravermelho alto. O aquecimento no infravermelho distante é bem conhecido no mundo. Quando o espectro de radiação do elemento de aquecimento infravermelho distante é o mesmo que o espectro de absorção da peça aquecida, a eficiência térmica é a mais alta, conseguindo assim economia de energia. A vantagem do método de aquecimento infravermelho distante é que o espectro de radiação diretamente absorvido pelo pó durante o processo de aquecimento faz com que o pó na superfície da peça de trabalho se solidifique rapidamente. O forno tem uma pegada pequena, mas a uniformidade da temperatura do forno do método de aquecimento no infravermelho distante não é boa, então o projeto atual é resolvido pelo método de agitação por ventilador de circulação.

O espectro de radiação do aquecedor durante o aquecimento de infravermelho alto é absorvido pela peça e pelo pó, de modo que a peça e o pó sejam aquecidos simultaneamente, de modo que o pó se solidifique mais rapidamente, economizando energia. Os produtos de aquecimento de infravermelho alto em geral são feitos principalmente de vidro, que é fácil de danificar durante a instalação. O aquecedor infravermelho alto tem uma vida útil curta e sua vida útil é de cerca de 5.000 horas a 8.000 horas

Explore mais produtos na categoria

9yrs

Shenzhen, Guangdong, China

- Fabricante

- Serviço OEM

- Certificação da plataforma

- Certificação SGS

- Expo online

- O cinto e a estrada

- Vídeo

Envie sua pergunta a este fornecedor

Enviar consulta